そびえるタンクの正体

宮崎空港から宮崎自動車道を西に走ること40分。都城インターチェンジを降り、都城市を南北に貫く国道10号線を10分ほど南下すると、右手に霧島酒造の本社工場が見えてくる。

広大な本社工場エリアの一角に巨大なタンク群が並ぶ

広大な敷地の一部に、6階建てマンションに相当する高さ18.5mのタンクがところ狭しと並んでいる。本社エリアで合計20本もあるこのタンクが、本来、焼酎づくりになんら必要のない設備、と聞いたら意外に思う人もいるだろう。

タンクの正体は、焼酎を製造した残り粕(焼酎粕)をメタン菌で発酵させ、バイオガスを発生させるための「バイオリアクター(メタン発酵槽)」。11,500平方メートル(㎡)もの敷地がエネルギーリサイクルのために使われている。

焼酎売り上げ日本一で知られる霧島酒造は今、サステナビリティへの取り組みにおいても日本一の企業になろうとしている。

霧島酒造がさつまいもからバイオガスを生成していることや、そのガスを使って発電していることは、すでに多くのメディアなどを通じて広く知られているだろう。だが、その規模や範囲は桁違いの大きさ。全貌を理解し、取り組みの深度を相対的に把握するのは困難だ。ゆえに、インパクトがどれほどのものなのかも、あまり知られていない。

年間10万トンの芋から一升瓶5000万本

「さつまいもの国内生産量は年間約70万トン。霧島酒造が使用するさつまいもは年間約10万トン。全国消費の7分の1を当社1社で使っていることになる。企業としての使用量は、おそらく世界的に見ても当社がトップクラスでしょう」

霧島酒造のサステナビリティ戦略を司る江夏拓三代表取締役専務は、こう語る。

創業1916(大正5)年。今年で107年目を迎える霧島酒造が焼酎メーカーの売上高ランキングで初めて日本一となったのは、今から11年前の2012(平成24)年のことだった。それ以来、10年連続を堅持し、売上高は600億円規模まで膨らんだ。

けん引するのは「黒霧島」。「トロッとキリッと」というキャッチフレーズのように、芋らしさを持ちながら洗練された味わいが受け入れられた。「白霧島」「赤霧島」「茜霧島」などと併せ、霧島酒造が1日に生産する焼酎の量は一升瓶換算で約20万本、年間5000万本にも及ぶ。

霧島酒造の主力商品群(「霧島酒造オンラインショップ」より)

これだけ膨大な量を作るには当然、膨大なさつまいもが必要となり、膨大な粕が出る。

宮崎県や鹿児島県を中心に、約1200軒の生産農家が、東京ドーム約640個分に相当する畑で霧島酒造向けのさつまいもを栽培。1日あたり約400トンものさつまいもを原料として、焼酎を製造している。

蒸され、砕かれたさつまいもを発酵させ、蒸留。蒸気に含まれたアルコール分や旨味が焼酎となり、水や酵母などを含んだ粕が残る。その量1日850トン。ほかに、さつまいもの切れ端など芋クズが1日に15トン出る。

このほぼすべてを余すところなくリサイクルしているというから驚きだ。軸となるのが、数十億円の投資をかけて築いた「焼酎粕リサイクルプラント」である。

その取り組みは、2015年9月の国連サミットで採択された「SDGs」という言葉が生まれる10年以上も前から始まっていた。

「さつまいもは天恵、焼酎粕は宝」

「焼酎粕は宝」と話す霧島酒造の江夏拓三 代表取締役専務

「さつまいもという天恵のおかげで、私たちの商売は成り立っている。一方で、かつて焼酎粕はどうしようもない害として捉えられていた。けれども、私は『これは宝じゃないか!』とずっと言ってきた。試行錯誤の末、粕からバイオガスを発生させてエネルギーに変えようという研究を鹿島建設さんと始めたのです」

そう語る江夏専務にとって焼酎粕の有効利用は、父親が代表を務めていた霧島酒造に1977年に入社して以来の夢だった。

焼酎粕は、そのままでは窒素分が多いため肥料として使いにくい。乳牛の飼料に混ぜてみたが、「牛乳に匂いがつくのではないか」と嫌厭された。たどり着いた答えが、バイオガスに変換し、燃料としてリサイクルするアイデアだった。

2002(平成14)年、エネルギー源として焼酎粕を利活用する本格検討を開始。鹿島建設の協力を得て、リサイクルプラントの共同研究に乗り出した。

フランスから持ってきた特殊なメタン菌

焼酎粕や芋クズをメタン菌で発酵させると、メタンを主成分とするバイオガスが発生することは見えていた。だが、温度が課題だった。

米で生育した麹菌と地下から汲み上げた霧島裂罅水、そこに酵母菌を加えると「一次もろみ」ができる。ここに蒸したさつまいもを混ぜるとデンプンの糖化とアルコール発酵が同時に起こり、芋の香りが漂う「二次もろみ」ができあがる。

焼酎の原液を抽出する蒸留機。創業者の名を冠した「江夏式」という効率的な手法が用いられている

この二次もろみを巨大な蒸留機でぐらぐらと沸騰させて出た蒸気を冷やしたものが、アルコール分の高い焼酎の原液となる。当然、蒸留機内に残った焼酎粕の温度は高く、取り出したときは95〜97℃近い。

一般的なメタン菌は30℃台で発酵が進み、高温になると効率が落ちる。だが、焼酎粕を中温まで冷ますのにエネルギーを使うのは本末転倒。冷めるのを待つのも非効率。そこで探し求めたのが、高温でも死滅せず、活性化する特殊なメタン菌だった。

共同研究をしていたパートナーの鹿島建設がフランスの海底火山で見つけたメタン菌は、55℃付近で活性化し、60〜70℃でも死滅しない。

2005(平成17)年、霧島酒造は鹿島建設の全面協力を得て、この特殊なメタン菌を用いたリサイクルプラントの建設に着手。翌2006(平成18)年12月、本社エリアで完成した。

そこから丸16年。段階的にバイオガスの量を増やすと同時に、利活用を拡大させている。その規模がすごい。

| 2002年 | 焼酎粕をエネルギー源としてリサイクルするための本格検討を開始 |

|---|---|

| 2006年 | 焼酎粕リサイクルプラントを本社工場エリアに建設。まずは焼酎粕を乾燥させるためのボイラー燃料として使用 |

| 2007年 | 新エネ大賞「新エネルギー財団会長賞」を受賞 |

| 2008年 | 「焼酎の里 霧島ファクトリーガーデン」内のベーカリーで、焼酎粕を使用したパンやピザの製造販売を開始 |

| 2012年 | バイオガスを焼酎製造のボイラー燃料としても利用開始 |

| 2014年 | バイオガスから発電する「サツマイモ発電」を開始 |

| 2016年 | 省エネ大賞「省エネ事例部門 資源エネルギー庁長官賞」を受賞 |

| 2018年 | 志比田工場エリアにもリサイクルプラントを建設 |

| 2019年 | リサイクルプラントの見学施設「KIRISHIMA ECO FACTORY」をオープン |

| 2021年11月 | サツマイモ発電の電力で走る電気自動車(EV)「 e-imo(イーモ)」を4台導入 |

約2万2000世帯分のエネルギーを生む

本社工場エリア内に立ち並ぶ「バイオリアクター(メタン発酵槽)」。焼酎粕からバイオガスを発生させる

霧島酒造は現在、高活性の高温メタン発酵菌により、従来のメタン発酵に比べて1.5~2倍の効率でバイオガスを発生できるメタン発酵槽を計24基運用している。これらが生み出すバイオガスの量は1日約3万4000ノルマル立方メートル(標準状態での気体の体積=ノルマルリューベ、N㎥)。民間企業としては最大級のバイオガス製造施設である。

そのエネルギー量は、一般家庭の消費電力に換算すると1日約22万キロワット時(kwh)となり、約2万2000世帯分に相当するという(一世帯あたりの年間消費電力を約3600kwhとした場合)。都城市の世帯数は2023(令和5)年1月時点で約8万世帯。じつに、都城市の全世帯の3割近いエネルギーを、毎日、焼酎粕が生み出していることになる。

生成されたバイオガスを一次貯留するガスタンク。基本的にはリアルタイムでガスを燃焼させるため、このタンクは“バッファー”の役目を果たしている

この膨大なエネルギーは主に焼酎製造のための熱源として活用されている。ガスボイラーでバイオガスを燃焼させ、その蒸気でさつまいもを蒸したり、蒸留機を熱したりすることに活用。2011(平成23)年に建った本社増設工場では、年間に使用する総燃料の65%がバイオガスで補われているという。

これにより、都市ガスの使用量が抑えられ、2020(令和2)年度の実績で年間約1億2000万円分のコスト削減につながった。

ただし、このガスボイラーによる燃焼だけではバイオガスを使い切ることができない。解決する策が、「サツマイモ発電」と名付けたバイオガス発電だった。

バイオガス発電設備の一部。発電した電力の大半は電力会社へ売電している

バイオガスは夜間も発生し続けるが、焼酎の製造工場は24時間稼働ではない。ガスを貯めるタンクもあるが、あくまで一定量を貯留する“バッファー”であり、基本的には発生するガスをリアルタイムで使う前提。そのため、夜間などに余剰のガスが出てしまっていたが、これをサツマイモ発電が解決した。

2014(平成26)年、霧島酒造は十数億円を投じ、本社リサイクルプラント内に発電できるガスエンジン3基を設置した。それまで、発生するバイオガスの44%しか活用できていなかったが、発電設備の導入でほぼ100%のガスを消費できるようになった。

さつまいもを原料とするバイオマス発電は国内初。その発電量は年間850万kwhと膨大で、1日あたり約2400世帯分の電力をまかなえる量となっている。

発電した電力の一部はリサイクルプラントでも活用しているが、夜間を含め、霧島酒造だけでは使い切れない。そのため、大半は九州電力に“売電”しており、2020年度は年間約2億2000万円の売電収入があったという。

バイオガス発生後も再利用

新たなエネルギーを生み出すリサイクルプラントは、コスト削減につながっているほか、地球温暖化を招く温室効果ガス(GHG)の削減にも大きく寄与している。

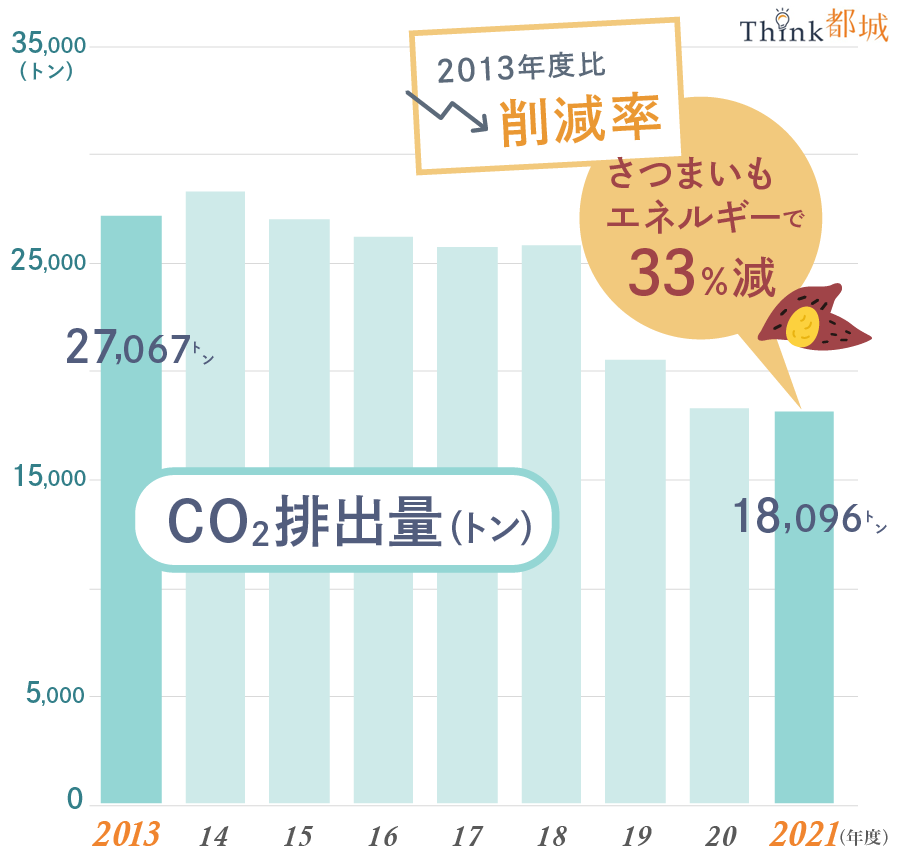

製造設備では、本社増設工場と志比田第二増設工場における年間総燃料の60%がバイオガス化されたことで、計約4500トンの二酸化炭素(CO2)を削減。その他の施策を併せ霧島酒造全体では2021(令和3)年度に2013(平成25)年度比で約9000トン、率にして33%削減した。

注:霧島酒造の資料を基に作成。削減率は「焼酎粕バイオガス(さつまいも由来のエネルギー)」による削減効果

サステナビリティへの貢献はこれにとどまらない。あらゆる残渣や排水を徹底して有効活用している。

焼酎粕(左端)の残渣は肥料となり、液体は微生物の力を借りて適切に処理され排出される

バイオガス発生後の残りのうち、汚泥は堆肥へと加工。液体はそのまま放出すると窒素が多く下水放流基準を満たさないため、窒素を除去する設備で処理したものを放流している。窒素除去にも微生物の力を借りている。

焼酎製造で発生した熱も無駄にはしない。蒸留工程の温排水は、ボイラーの給水や工場設備・備品の洗浄水、また事務所や建屋の暖房に利用することで、水や燃料の消費を抑えている。節水効果はトータルで1日あたり400㎥。4人家族の家庭約480世帯分の使用量に相当する。

蒸留工程の温排水を活用した暖房設備

さつまいもを余すところなく活用し、資源・エネルギーの循環を実現している霧島酒造。2021年11月には、その取り組みを象徴する新たなコンセプトをまとった自動車がお披露目された。

霧島酒造の本社敷地内には、「イモ」にひっかけ「e-imo(イーモ)」と名付けられた社用の電気自動車(EV)が4台、停まっている。市販されている本田技研工業のEV「Honda e」だが、動力源として主にサツマイモ発電の電力を使用している。

そのボディーに描かれているのは、「KIRISHIMA SATSUMAIMO CYCLE」と名付けたビジョンをイラストにしたもの。

そう、霧島酒造のサステナビリティへの取り組みはまだ道半ば。ビジョンの実現に向け、霧島酒造はとんでもない目標を掲げたのである。

(後編に続く)

脱炭素にかける霧島酒造の凄み[後編] 他社も巻き込み「CO2実質ゼロ」へ